1. Nome do produto, modelo de especificação e tamanho do peso do equipamento:

1.1 Nome do produto: Extrusora de alimentação fria

1.2 Modelo de especificação: XJWP-120X20D

1.3 Peso do equipamento: cerca de 5 toneladas

1.4 Dimensões (comprimento X largura X altura): cerca de 4200X1200X1600mm

1.5 Layout do equipamento:

1. Cabeça de borracha especial; 2. Fuselagem; 3. Sistema de controle automático de temperatura de cinco seções; 4. Dispositivo de rolo de alimentação; 5. Tremonha de alimentação; 6. Motor AC; 9. Gabinete de controle de velocidade AC; 10. Dispositivo de refrigeração do parafuso; 11. Base.

2. Principais parâmetros de desempenho técnico:

2.1 Diâmetro do parafuso: Ф120nn

2.2 Comprimento de trabalho do parafuso: 1920 mm

2.3 Relação entre comprimento do parafuso e diâmetro: 20: 1

2.4 Velocidade do parafuso: 4,5-45 r / min

2.5 Potência do motor de acionamento: 110kw-1500r / min

2.6 Condições de energia: 3 fases, 380 V

2.7 Viscosidade de Mooney adaptada: ML (1 4) 100 ℃ 50-90

2.8 Saída de projeto: 500-600KG por hora

3. Descrição técnica

3.1 Extrusora:

3.1.1 Parafuso: (terceirização customizada)

A. Material: 38CrMoALA;

B. A superfície é nitretada;

C. Dureza ≥ HRC62

D. Profundidade da camada de nitrogênio ≥0,55 mm

E. Estrutura: Adota a estrutura Alemã Telest, com boa estabilidade de extrusão e grande produção de cola.

uma. Possui uma estrutura oca em todo o comprimento do parafuso para facilitar o controle da temperatura.

b. O sentido de rotação da rosca da junta rotativa é oposto ao do parafuso.

c. O tamanho da cabeça do parafuso está de acordo com o padrão da empresa.

d. Faça 10kg / cm2 dentro do parafuso por mais de 1 hora de teste de pressão da água sem vazamento.

3.1.2 Barril e bucha:

Um barril

uma. Estrutura soldada, temperada após a soldagem, fazer 10kg / cm2, teste hidráulico por mais de 1 hora, sem vazamento.

b. O flange da fuselagem conectado ao cabeçote da máquina pode ser processado de acordo com os requisitos do cliente.

B. Bush: com porta de exaustão, a porta de exaustão não corre borracha

uma. Material: 38CrMoALA;

b. A superfície é nitridizada e nossa oficina de tratamento térmico de fábrica importou forno de nitretação;

c. Dureza ≥ HRC66;

d. Profundidade da camada de nitrogênio ≥0,55mm;

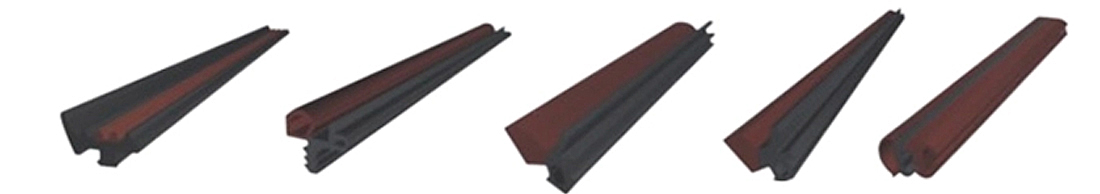

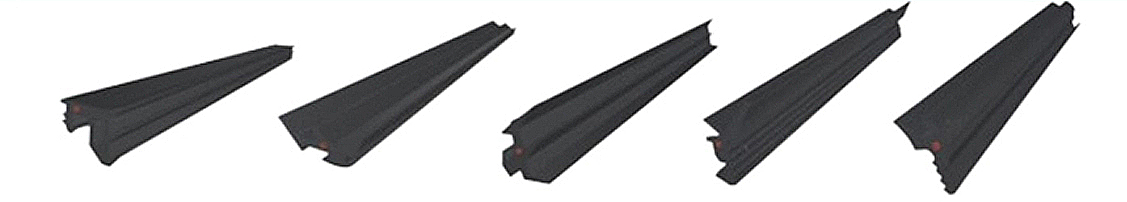

3.1.3 Rolo de alimentação: estrutura obtida patente nacional

A. Material: 38CrMoALA, tratamento de nitretação da superfície do rolo, dureza ≥HRC62, profundidade da camada dura ≥0,55 mm;

B. Estrutura:

uma. Circulação interna de água;

b. Pode ser conectado à junta rotativa;

c. A engrenagem do rolo de alimentação é feita de 20CrMoTi e a superfície é cementada. A profundidade média de cementação é de 1,5 mm;

d. O rolo de alimentação é acionado pelo eixo do redutor de engrenagem através da engrenagem, e a engrenagem de relação de velocidade tem força suficiente e resistência ao desgaste;

e. A engrenagem de relação de velocidade é lubrificada com graxa;

f. Existe um raspador de borracha para raspar o material de borracha da superfície do rolo. O raspador é fixado no cilindro e a folga entre o rolo e o rolo pode ser ajustada. O rolo de alimentação pode ser girado e aberto;

g. O rolamento do rolo de alimentação é lubrificado com graxa.

3.1.4 Redutor

3.1.4.1 Condições de projeto

A. Coeficiente de condição de trabalho ≥ 1,75

3.1.4.2 Transmissão de três estágios, saída do eixo paralelo, ruído inferior a 85db (A);

3.1.4.3 O eixo de saída possui uma estrutura oca, o parafuso é inserido nele e transmite o torque;

3.1.4.4 com janela peep;

3.1.4.5 possui marca de óleo com escala e saída de óleo com tampão;

3.1.4.6 Um sistema de lubrificação composto por bombas de óleo lubrificante independentes, etc., para facilitar a lubrificação forçada de engrenagens e rolamentos;

3.1.4.7 A parte superior da caixa de engrenagens está equipada com uma válvula de exaustão, e a saída de óleo da caixa de engrenagens está localizada na parte inferior da caixa;

3.1.5 Tubulação de controle de temperatura:

3.1.5.1 A tubulação é disposta no lado da operação da linha da extrusora;

3.1.5.2 O tubo flexível de conexão deve ser resistente a temperaturas acima de 120 ℃;

3.1.5.3 Todas as válvulas têm placas de identificação;

3.1.5.4 Teste hidrostático, abaixo de 10kg / cm2, abaixo de 1 hora do teste hidrostático, não há vazamento;

3.1.6 Base:

A. A extrusora e o motor são instalados na mesma base;

B. Os pinos devem ser posicionados entre a caixa superior e inferior da caixa de engrenagens;

C. A base tem força e rigidez suficientes para suportar as cargas de torque e vibração da extrusora;

D. Usinagem grosseira da superfície da base para instalação e conexão;

E. Existem mais de dois planos na base para facilitar a instalação e o alinhamento;

F. Após a instalação do padrão, a marca central será impressa na extrusora, caixa de engrenagens e base da máquina;

G. Existem ganchos de içamento ou orifícios de içamento para içamento;

H. A área da base é a menor possível, mas deixe totalmente a posição de instalação do motor;

3.1.7 Dispositivo de controle de temperatura

3.1.7.1 Estrutura e princípio de funcionamento:

O sistema adota circulação forçada de mídia e controla a temperatura de cada seção de forma independente em seis unidades. Cada unidade é composta por uma bomba d'água, um aquecedor elétrico, um instrumento de controle de temperatura, uma válvula solenóide on-off de água de resfriamento, uma válvula de exaustão automática, uma resistência térmica de platina e uma pressão de contato elétrica. Mesa (à prova de choque) e outros componentes, a bomba de água circulante injeta o meio (água amolecida) no aquecedor elétrico (a válvula de exaustão automática descarrega o gás no sistema), flui através do barril através da tubulação, cabeça da máquina e o retorno do parafuso para a porta de sucção da bomba Após a temperatura de cada seção ser definida, a água circulante aquecerá o barril, cabeça, parafuso, etc. através do aquecedor ou aquecerá o barril, cabeça, parafuso, etc. no estado de funcionamento devido ao calor gerado durante o processamento do material de borracha, o calor é descarregado através da circulação da água, potência de aquecimento por unidade: 6KW, faixa de temperatura de controle: temperatura ambiente-90 ℃; precisão de temperatura de controle: ± 2 ℃; (usando máquina de temperatura constante importada)

3.1.7.2 Descrição da unidade

A primeira unidade: controle a temperatura do parafuso;

A segunda unidade: controlar a temperatura da seção de extrusão do barril;

A terceira unidade: controlar a temperatura da seção de plastificação do barril I;

Unidade 4: Controle a temperatura da seção II de plastificação do barril;

Unidade 5: Controle a temperatura da seção III de plastificação do barril;

Unidade 6: Controle a temperatura da seção de alimentação do barril;

Unidade 7: Controle a temperatura da cabeça.

3.1.7.3 Fornecedores e modelos das principais peças de suporte

Bomba de água circulante: Wilo alemão Company

Regulador de temperatura: Omron

3.1.8 Sistema de controle elétrico:

A extrusora é controlada por um drive DC e tem funções de proteção como sobrecorrente, sobrecarga, perda de fase, subtensão, desmagnetização e partida com velocidade zero do motor principal;

4. Detalhes das principais peças de suporte

| Número de série | Nome | Subempreiteiro |

| 1 | Drive AC | Delta Corporation |

| 2 | Motor AC | Zhejiang Special Motor Manufacturing Co., Ltd. |

| 3 | Controlador de temperatura | Omron |

| 4 | relé de estado sólido | Schneider |

| 5 | Bomba circulante | German Wilo |

| 6 | Desconexão automática, botões, luzes indicadoras, etc. | Schneider |

5. Condições de energia

5.1 Fonte de alimentação principal: 3 ~~~ 380V / 50Hz

5.2 Fonte de alimentação de controle: 1 ~~~ 220V / 50Hz

5.3 Água: 2kg / cm2

6. Coloração: Padrão

6.1 Cor:

A. Extrusora, quadro;

B. Controle de temperatura;

C. Capa de segurança;

6.2 Método de pintura

A. Primer anti-ferrugem: 2 camadas

B. Acabamento tonificante: 2 camadas

7. Ruído e vibração:

7.1 Ruído: 1 metro de distância do equipamento, ruído ≤85dB (A)

7.2 O desvio da linha central entre o motor e o redutor:

1) Desvio de ângulo: 10/10 mm

2) Diferença de altura central: 5 / 100mm

8. Inspeção e aceitação

8.1 Inspeção antes de sair da fábrica: Além da inspeção de acordo com o processo de fabricação do próprio equipamento, são realizadas inspeções especiais nos itens a seguir;

8.1.1 Extrusora

uma. Dimensões do parafuso e do cilindro;

b. Dureza do material do parafuso e do cilindro.

ZHEJIANG BAINA Rubber & Plastic Equipment Co, Ltd., foi fundada em 1998 com um investimento total de 20 milhões de dólares que, é um fabricante profissional de plantas e produtos completos de borracha e plástico. É uma empresa nacional de alta e nova tecnologia. Médio e empresa de pequeno porte da província de Zhejiang e empresa piloto de inovação municipal. Localizada na moderna Zona Industrial, Condado de Xianju, cobre uma área de mais de 53.000 metros quadrados.

ZHEJIANG BAINA Rubber & Plastic Equipment Co, Ltd., foi fundada em 1998 com um investimento total de 20 milhões de dólares que, é um fabricante profissional de plantas e produtos completos de borracha e plástico. É uma empresa nacional de alta e nova tecnologia. Médio e empresa de pequeno porte da província de Zhejiang e empresa piloto de inovação municipal. Localizada na moderna Zona Industrial, Condado de Xianju, cobre uma área de mais de 53.000 metros quadrados.

浙 公 网 安 备 33102402000261 号

浙 公 网 安 备 33102402000261 号